15358968703

歡迎來到云軋鋼官方商城!

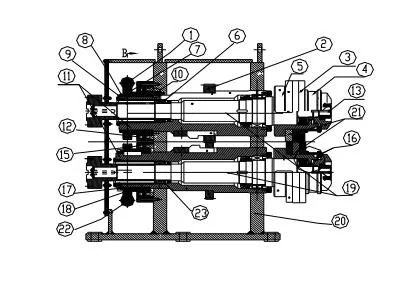

酸洗機組圓盤剪調(diào)整工藝

| 項目 | 允許公差范圍 |

| 外徑(mm) | 0~-0.025 |

| 內(nèi)徑(mm) | +0.05~0.075 |

| 平面度(mm) | 0.02 |

| 平行度//(mm) | 0.01 |

| 圓柱度/○/ | 0.018 |

| 圓度○ | 0.018 |

| 斷面跳動→ | 0.01 |

| 表面粗糙度(微米) | 0.80 |

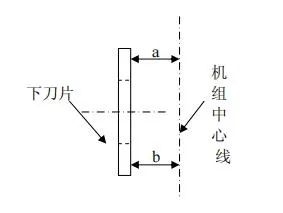

| 鋼板厚度h(毫米) | 側(cè)向間隙△(毫米) | 重疊量C(毫米) |

| 1.75 | 0.19 | 0.5 |

| 1.8 | 0.20 | 0.49 |

| 2 | 0.22 | 0.45 |

| 2.25 | 0.25 | 0.4 |

| 2.5 | 0.28 | 0.35 |

| 2.75 | 0.31 | 0.3 |

| 3 | 0.33 | 0.25 |

| 3.1 | 0.34 | 0.23 |

| 3.5 | 0.39 | 0.15 |

| 4 | 0.44 | 0.05 |

| 4.5 | 0.50 | -0.05 |

| 5 | 0.56 | -0.15 |