熱軋帶鋼卷形控制分析

摘要:熱軋帶鋼卷形問(wèn)題是影響帶鋼質(zhì)量的重要因素����。本論文針對(duì)熱軋帶鋼卷取過(guò)程中產(chǎn)生的卷形問(wèn)題,從控制模型及工藝操作����、設(shè)備管理因素等方面對(duì)各類卷形進(jìn)行分析和研究,解決卷取卷形不良問(wèn)題�,提高成材率和經(jīng)濟(jì)效益。

1 前言

卷形作為卷取區(qū)域重要和難控制的事項(xiàng)�����,如發(fā)生問(wèn)題會(huì)影響后道工序能否正常的運(yùn)行, 嚴(yán)重時(shí)會(huì)造成主軋線短時(shí)間的非計(jì)劃停機(jī)�����。卷形塔形在可處理范圍內(nèi)時(shí)��,可通過(guò)平整線����、重卷線、 橫縱切線等精整線處理����,但隨之增加額外成本,但 是��,塔型在運(yùn)輸過(guò)程中重心偏���,造成運(yùn)輸鏈����、步進(jìn)梁掉卷�,砸壞設(shè)備,嚴(yán)重時(shí)影響正常生產(chǎn)。

2 卷形缺陷及產(chǎn)生原因

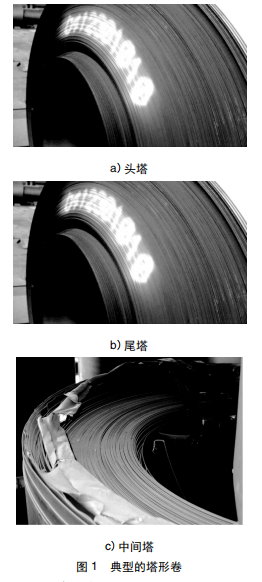

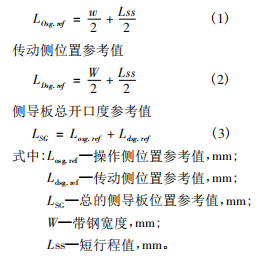

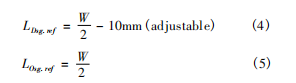

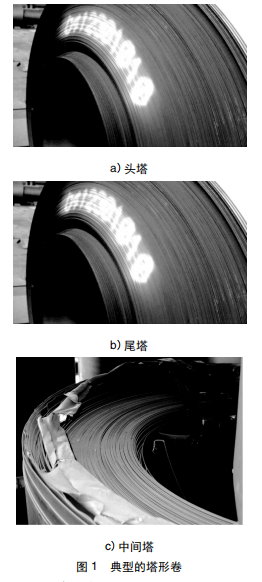

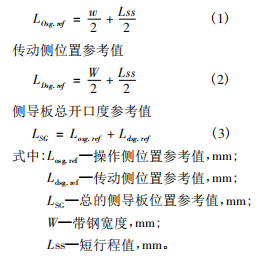

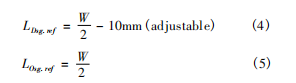

卷形不良的主要缺陷是塔形��。塔形根據(jù)類型 分為內(nèi)塔( 頭塔) �、外塔( 尾塔) 、中間塔( 層間錯(cuò)動(dòng)��、鋸齒) 三種���。如圖 1 所示典型的卷形不良。

1)內(nèi)塔:頭部?jī)?nèi)圈偏向一側(cè)嚴(yán)重�,形成塔形。因來(lái)料跑偏嚴(yán)重或帶鋼頭部鐮刀彎����,側(cè)導(dǎo)板夾持 糾偏,將中心線重新調(diào)回��,產(chǎn)生塔形�����。助卷輥單側(cè)磨損嚴(yán)重或水平度不好�,也會(huì)加劇塔形的產(chǎn)生。

2)外塔:尾部十幾圈范圍內(nèi)�,帶鋼偏向一側(cè), 形成鋼卷尾部塔形。帶鋼尾部出精軋末機(jī)架后�����, 夾送輥兩側(cè)壓力偏差變大���,側(cè)導(dǎo)板夾持不住帶鋼��, 造成中心線跑偏形成塔形�。

3)中間塔:鋼卷中間部分帶鋼兩側(cè)交叉錯(cuò)動(dòng)��, 兩側(cè)不平整���,形似鋸齒�����。因精軋末機(jī)架與卷取夾 送輥之間張力波動(dòng)大���、速度不匹配造成失張嚴(yán)重 使得帶鋼運(yùn)行不穩(wěn)定,側(cè)導(dǎo)板夾持力不足�����,帶鋼在側(cè)導(dǎo)板之間游蕩、上下抖動(dòng)�。根據(jù)塔形產(chǎn)生原因可分為設(shè)備原因、工藝原因和操作原因����。

2.1 設(shè)備原因

1)側(cè)導(dǎo)板對(duì)中度偏差大、磨損嚴(yán)重�,造成夾持 不住帶鋼產(chǎn)生塔形;

2)夾送輥水平度不好��、磨損嚴(yán)重�����,上下輥之間兩側(cè)輥縫不一致�����,易在卷取時(shí)產(chǎn)生塔形����;

3)助卷輥�����、卷筒水平度偏差大、磨損嚴(yán)重��,造成兩者之間輥縫偏差大����,導(dǎo)致帶鋼頭部不能平行通過(guò)助卷輥而產(chǎn)生塔形;

4)卸卷小車托輥水平不好�,定尾時(shí)產(chǎn)生塔形; 定尾完成后托輥鎖不住�����、鋼卷在小車上打滑都易造成塔形�����; 卸卷小車時(shí)序控制異常����,也會(huì)造成 塔形;

5)檢測(cè)原件失真或異常�����。生產(chǎn)時(shí)頭部到達(dá)夾 送輥�,系統(tǒng)未檢測(cè)到受載信號(hào)而沒(méi)有發(fā)出信號(hào)�����,或接收到受載信號(hào)����,但分析處理時(shí)間過(guò)長(zhǎng)���,造成建張時(shí)序( 助卷輥打開(kāi)��、卷筒漲徑) 錯(cuò)誤和側(cè)導(dǎo)板第二 次短行程動(dòng)作時(shí)序異常���;

6)設(shè)備運(yùn)行不穩(wěn)定:位置精度不好、液壓稀油系統(tǒng)故障����、標(biāo)定不準(zhǔn)等��;

7)電氣運(yùn)行不穩(wěn)定:傳動(dòng)連鎖保護(hù)不全��、傳動(dòng)不穩(wěn)定���、控制元件故障�、數(shù)據(jù)傳輸異常( 轉(zhuǎn)矩、張 力����、位置、壓力���、速度��、卷取溫度�、跟蹤等) �、控制邏輯異常等。

2.2 工藝原因

1)精軋來(lái)料問(wèn)題: 跑偏嚴(yán)重��、鐮刀彎�、S 彎、凸 度異常���、楔形大���、浪形、卷取溫度低等問(wèn)題都會(huì)產(chǎn)生塔形����;

2)側(cè)導(dǎo)板控制時(shí)序��,兩側(cè)動(dòng)作不一致會(huì)將帶 鋼頭部撞向側(cè)導(dǎo)板動(dòng)作偏慢的一側(cè)�����,產(chǎn)生塔形���;

3)側(cè)導(dǎo)板開(kāi)口度設(shè)定不當(dāng),薄規(guī)格速度快�,側(cè)導(dǎo)板動(dòng)作速度恒定,開(kāi)口度設(shè)定偏大���,動(dòng)作時(shí)間就偏長(zhǎng)容易產(chǎn)生塔形�����。

2.3 操作原因

1)數(shù)據(jù)給定不合適����,例如超前率���、滯后率、張力等都會(huì)產(chǎn)生塔形�;

2)設(shè)備點(diǎn)檢不及時(shí)����、設(shè)備更換不及時(shí)�����;

3)技能差���,未按規(guī)定操作���、誤動(dòng)作、監(jiān)控不及時(shí)��、調(diào)整不及時(shí)等。

3 改進(jìn)方法

設(shè)備和操作原因暫且不談,本節(jié)重點(diǎn)闡述工藝方法改進(jìn)措施�。

3.1 側(cè)導(dǎo)板開(kāi)口度的設(shè)定及控制

側(cè)導(dǎo)板位于卷取機(jī)夾送輥前方,主要用于引導(dǎo)帶鋼進(jìn)入夾送輥并對(duì)帶鋼進(jìn)行對(duì)中和夾持��,保證卷形的穩(wěn)定����。側(cè)導(dǎo)板控制分為壓力控制和位置控制兩種控制模式�。

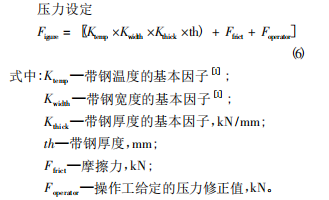

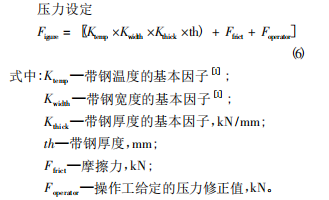

3.1.1 開(kāi)口度設(shè)定

主要分為以下五個(gè)階段:待機(jī):XSG = B + S1 式中:XSG:側(cè)導(dǎo)板的計(jì)算機(jī)設(shè)定值,mm����;B:帶鋼的目標(biāo)寬度��,mm�; S1:一次短行程量���,一般 S1 = 100mm�����。

1)在導(dǎo)板入口處檢測(cè)到鋼帶頭部后�,兩側(cè)對(duì) 稱關(guān)閉至距導(dǎo)板兩側(cè) 30mm 處�。XSG = B + S2( S2 = 30mm) ;

2)帶鋼頭部到夾送輥處后���,檢測(cè)到信號(hào)激活 二次短行程��,通過(guò)短行程液壓缸開(kāi)始運(yùn)動(dòng)�,關(guān)閉導(dǎo)板固定鋼帶直至建立后張力�;

3)建立后張力后,為防止伸縮���,操作側(cè)導(dǎo)板位置應(yīng)固定����,傳動(dòng)側(cè)導(dǎo)板移動(dòng)到已測(cè)定的寬度位置����。壓力控制通過(guò)傳動(dòng)側(cè)側(cè)導(dǎo)板調(diào)整位置實(shí)現(xiàn);

4)當(dāng)帶鋼尾部進(jìn)入夾送輥后恢復(fù)到待機(jī)設(shè)定值���。

3.1.2 側(cè)導(dǎo)板的控制時(shí)序

為了避免位置跳躍�,所有的設(shè)定值都是按一 定的斜率慢慢靠近的�����。手動(dòng)干預(yù)和設(shè)定的斜率存儲(chǔ)在內(nèi)部參數(shù)中��,也可以變化���。這些設(shè)定值被液壓缸的大和小位置所限制�����。如果沒(méi)有預(yù)先選擇操作模式�,側(cè)導(dǎo)板的當(dāng)前位置視為設(shè)定值。在自動(dòng)位置模式下����,入口側(cè)導(dǎo)板操作側(cè)參考 開(kāi)口度為實(shí)際帶鋼寬度加上操作側(cè)和傳動(dòng)側(cè)的短行程。如果沒(méi)有帶鋼在側(cè)導(dǎo)板之間���,這個(gè)短行程作為一個(gè)附加值被應(yīng)用����。

一旦帶鋼頭部進(jìn)入夾送輥����,操作側(cè)關(guān)閉到帶鋼寬度的一半,然后保持位置控制��。這個(gè)傳動(dòng)側(cè)位置設(shè)定值將變成帶鋼寬度的一半減去一個(gè)可調(diào)整的值(10mm) ��。如果傳動(dòng)側(cè)碰到帶鋼的邊部���,實(shí)際壓力增加到一個(gè)值����,當(dāng)這個(gè)值高于設(shè)定壓力值���, 側(cè)導(dǎo)板會(huì)將壓力自動(dòng)控制到計(jì)算的壓力��。在壓力控制時(shí)序的過(guò)程�,設(shè)定壓力值會(huì)根據(jù)操作側(cè)和傳動(dòng)側(cè)實(shí)際壓力的偏差進(jìn)行適應(yīng)�����。如果帶鋼與傳動(dòng)側(cè)建立一個(gè)橫向力����,操作側(cè)檢測(cè)到的真實(shí)壓力有所減少,相對(duì)于傳動(dòng)側(cè)的設(shè)定壓力偏差將增加����。在壓力控制下,傳動(dòng)側(cè)側(cè)導(dǎo)板的導(dǎo)向過(guò)程中��,真實(shí)位置和設(shè)定位置的偏差是可控的���。如果這個(gè)偏差超過(guò)計(jì)算值( 導(dǎo)板使帶鋼褶皺) �,壓力控制不可用��, 側(cè)導(dǎo)板將進(jìn)行位置控制����,并打開(kāi)到帶鋼寬帶的一半���。

當(dāng)帶鋼尾部離開(kāi)側(cè)導(dǎo)板前的熱檢并加上時(shí)間延遲,側(cè)導(dǎo)板將打開(kāi)一個(gè)設(shè)定的短行程���。當(dāng)帶鋼尾部進(jìn)入夾送輥前的熱檢檢測(cè)區(qū)域��,側(cè)導(dǎo)板將會(huì)為下一塊鋼做準(zhǔn)備�。

3.2 夾送輥控制

操作工可根據(jù)夾送輥兩側(cè)壓力偏差��,對(duì)拋尾后兩側(cè)壓力進(jìn)行調(diào)整�����,防止兩側(cè)壓力偏差大引起帶鋼跑偏�����,提前調(diào)整兩側(cè)壓力進(jìn)而改善卷形��。

3.3 卷取張力設(shè)定

卷取張力對(duì)卷形的影響很大���。張力設(shè)定:T = w × h × t 式中:T-總張力��,N��;w - 成品寬度�,mm;h-成品厚度�,mm;t-單位張力����,N/mm2���,單位張力根據(jù)二級(jí)系統(tǒng)中查表法計(jì)算得出�,帶鋼厚度不同�,單位張力也不一樣。 張力設(shè)定過(guò)大����,會(huì)造成帶鋼局部拉伸變窄,超標(biāo)會(huì)造成后道工序重卷將窄尺部分切除��,影響成材率并增加成本����。張力設(shè)定偏小���,會(huì)造成卷取不緊,卷形不良形成面包卷����、扁卷。程序設(shè)定為未卷鋼前有個(gè)較小的初始張力�,建張后為恒張力卷取。在帶鋼尾部到 F3 時(shí)���,拋尾減張力控制投用(-20% ~-40% )�����,避免末機(jī)架拋鋼張力變化大造成帶鋼尾部運(yùn)行不穩(wěn)定����。帶鋼尾部以一個(gè)較小的張力穩(wěn)定運(yùn)行���,直至卷取完畢����。

3.4 超前率�、滯后率設(shè)定

根據(jù)現(xiàn)場(chǎng)頭尾部卷形����,調(diào)整超前率和滯后率���。頭部卷不緊需要加大超前率��,尾部松�����、卷不緊需要加大滯后率。數(shù)據(jù)給定:

1)熱輸出輥道給定 10% ~ 25% ���,按照輥道分段控制速度逐段遞增�。滯后率一般給定在 10% ~ 20% �����。帶鋼越薄�,滯后率越大,減速點(diǎn)越靠近卷取機(jī)�; 帶鋼越厚,滯后率越小����,減速點(diǎn)越靠近精軋末機(jī)架���;

2)夾送輥超前率為 5% ~ 15%,滯后率為 5% ~ 10% ���;

3) 助卷輥超前率為 10% ~ 35% ���;

4) 卷筒超前率為 8% ~ 20% 。

4 設(shè)備保養(yǎng)��、電氣優(yōu)化�����、規(guī)范操作

通過(guò)原因和措施改進(jìn)分析����,從設(shè)備定期保養(yǎng)、電氣優(yōu)化和規(guī)劃操作入手����,確保卷型控制。

4.1 設(shè)備保養(yǎng)

定期進(jìn)行設(shè)備保養(yǎng)維護(hù),保證設(shè)備精度�。 1) 側(cè)導(dǎo)板位置偏差 ± 2mm,磨損量 5mm 以 內(nèi)����,對(duì)中度偏差 ± 2mm,側(cè)導(dǎo)板與輥道間隙小 于 3mm��; 2)夾送輥兩側(cè)位置偏差 1mm�,輥縫定位精度 ± 0.1mm,水平偏差 ± 0.2mm�����,壓力偏差 ± 10kN����; 3) 助 卷 輥 定 尾 精 度 ± 0.1mm��,壓 力 偏 差 ± 5kN�;4) 卷筒: 收縮位727mm,初漲位745mm����, 終漲位770mm。

4.2 電氣優(yōu)化

1) 側(cè)導(dǎo)板在夾送輥觸發(fā)信號(hào)異常不動(dòng)作時(shí)��,可在程序設(shè)定一次短行程動(dòng)作幾秒后啟動(dòng),避免第二次短行程不動(dòng)作產(chǎn)生塔形�;

2) 對(duì)張力修正程序進(jìn)行優(yōu)化,在操作臺(tái)面進(jìn)行加減張力�,每次調(diào)整量控制在單位張力的 5% ;

3) 助卷輥壓尾優(yōu)化��,在尾部到達(dá)側(cè)導(dǎo)板時(shí)���,選 定的壓尾助卷輥進(jìn)行壓靠�,壓靠壓力可進(jìn)行調(diào)整��,防止壓力過(guò)大卡住帶鋼造成尾塔����;

4) 卸卷小車時(shí)序修改 F3 拋鋼一次上升,F(xiàn)7 拋鋼二次上升����,尾部進(jìn)側(cè)導(dǎo)板時(shí)上升頂住鋼卷,避免了厚硬規(guī)格助卷輥壓不住造成的松圈現(xiàn)象���;

5) 對(duì)一些重要檢測(cè)原件���,采用雙原件檢測(cè)方 式���,避免單個(gè)出現(xiàn)故障影響設(shè)備動(dòng)作。

4.3 操作規(guī)范

1)專業(yè)間技術(shù)交流和學(xué)習(xí)�����,提高自動(dòng)化控制理論和實(shí)操理論�。提高作業(yè)技能,減少人為原因產(chǎn)生的異常卷���;

2)制定點(diǎn)檢作業(yè)標(biāo)準(zhǔn)���,對(duì)一些重要檢測(cè)元件的檢查、維護(hù)重點(diǎn)學(xué)習(xí)并能學(xué)以致用���;

3)制定工藝件更換周期����,與機(jī)修專業(yè)做好更換�����、檢查���、調(diào)整記錄��,做好初始化工作�����。

5 結(jié)束語(yǔ)

卷取作為熱軋線后面一道工序��,通過(guò)采取相應(yīng)措施�,可減少并控制異常卷率���,減少異常卷處理切損����,提高產(chǎn)品成材率和經(jīng)濟(jì)效益��。